获取优惠价格

Tel:18790282122小木虫陶瓷干粒

小木虫论坛 - 关于PVA是在陶瓷压坯时作用还是在烧结时 ...

2015年5月5日 作者 小娘子丶. 来源: 小木虫 700 14 举报帖子. +关注. 由于以前没有做过相关的课题,所以不知道在陶瓷粉末与PVA湿混后到底要不要完全干燥后再去压片,之前在小

查看更多

怎样成功地手工造粒? - 知乎

2013年10月25日 所里曾经有一台大型的造粒机,高5米左右,直径大概有3米。. 造出来的陶瓷粉体基本上就是比较标准的球形了,放在盆子里面流动性非常好。. 粉体的堆积程度很

查看更多

粉体造粒:要如何才能把“粒”造好?_颗粒

2020年1月7日 内容举报. 大家都在看. 在工程陶瓷的制备中,为了使原料粉体具有理想形状、大小以及合理粒径分布,“造粒”同样也是必要的,而且“造粒”的好坏程度与陶瓷成品质量有直接的影响关系——比如说从烧成的角

查看更多

干粒面是什么样的?在瓷砖或岩板上表现效果如何_大

2022年7月8日 行业资讯. 品牌动态 产品鉴赏 终端活动 装修干货 行业资讯. 早在近十年前,干粒工艺已经应用在了微晶石、抛晶砖产品之中。 这类干粒一般都被称为“熔块”。 烧成之后,会在瓷砖表面形成一层类似于玻璃效

查看更多

陶瓷砖湿法工艺干粒悬浮剂关键性能和缺陷分析 陶瓷时代

2020年6月1日 干粒悬浮剂,顾名思义,必须对陶瓷干粒起到良好的悬浮分散作用,才能使得陶瓷干粒均匀地铺在 陶瓷砖 表面。 一般地,陶瓷类干粒产品全部通过100目筛,分布

查看更多

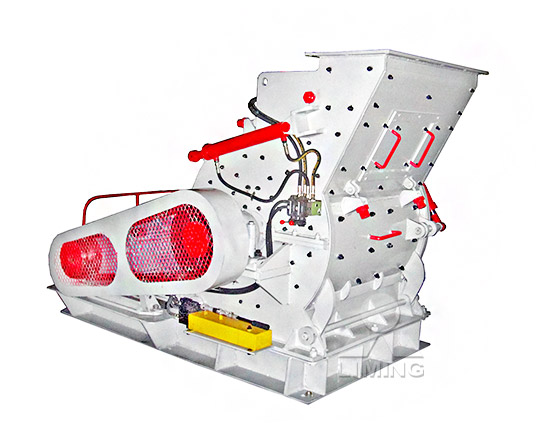

浅议陶瓷干法造粒技术的应用- 中国陶瓷网行业资讯

2012年11月8日 建筑陶瓷干法造粒技术由于省去了陶瓷厂原料车间球磨制浆和喷雾干燥制粉工序,在干粉中直接加水造粒,因此可以显著地降低能耗。. 它是今后陶瓷节能减排需要

查看更多

如何提高陶瓷坯体的生坯强度?古粤提供方案 - 知乎

2020年8月24日 使用时通常将坯体增强剂加入浆料中混合均匀,加入量为0.15%~0.3%, 然后经喷雾干燥造粒,用这种粉料制坯体,生坯强度通常可提高15%~20%。 推荐使用

查看更多

干粒抛的优点,干粒工艺瓷砖的空间应用 陶瓷时代

2022年6月23日 国内的干粒大多是用于生产微晶石或者抛晶砖,烧成之后加以抛光,最终在瓷砖表面形成一层类似于玻璃的釉层,而国外的干粒则着眼于塑造瓷砖表面丰富的效果。

查看更多

制备功能陶瓷如何造粒 - 材料工程 - 小木虫 - 学术 科研 互动社区

2014年12月19日 作者 淡抹青春. 来源: 小木虫 150 3 举报帖子. +关注. 功能陶瓷的造粒过程是什么?是将粉末加入粘结剂,干燥、过筛后得到颗粒这个过程就叫造粒,还是要把颗粒压制成型后把压制品破碎过筛再压制的过程才叫造粒过程呢?. 就是想知道具体造粒步骤,谢谢!.

查看更多

陶瓷粉末压片问题 - 非金属 - 小木虫 - 学术 科研 互动社区

2014年10月10日 在陶瓷压片时总会出现片的部分边缘压不起来的状况,而其他边缘会很结实,说明粉体颗粒的流动性较差。. 措施:对粉体进行造粒,使颗粒形状接近球形,同时加入适量的如硬脂酸锌之类的润滑剂,加强流动性能;同时采用双面压制,提高整个压坯体的压力

查看更多

PVA用作陶瓷造粒时的粘结剂的制备 - 非金属 - 小木虫 - 学术 ...

欢迎监督和反馈:小木虫仅提供交流平台,不对该内容负责。 欢迎协助我们监督管理,共同维护互联网健康,违规贴举报删除请联系邮箱:litianying3@tal 或者 QQ:755451780(点此查看侵权举报方式) 我们保证在7个工作日内给予处理和答复,谢谢您的监督。

查看更多

【求助】关于陶瓷烧结膨胀的问题 - 第 2 页 - 非金属 - 小木虫 ...

2010年11月14日 欢迎监督和反馈:小木虫仅提供交流平台,不对该内容负责。欢迎协助我们监督管理,共同维护互联网健康,违规贴举报删除请联系邮箱:litianying3@tal 或者 QQ:755451780(点此查看侵权举报方式) 我们保证在7个工作日内给予处理和答复,谢谢您的

查看更多

关于陶瓷干压成型的相关问题 - 无机非金属 - 小木虫论坛

2023年12月19日 之前干压成型的陶瓷圆片在SEM下观测到大量的微裂纹,初步推测是造粒好的粉料含水率过低,将粉料喷湿后重新压片(压力降低了一点),压好的片在SEM下观测微裂纹改善明显。目前又出现了这种情况,重新喷水压片后,改善效果不是很明显,特来小木

查看更多

陶瓷烧结分层内部起气孔的原因分析 - 非金属 - 小木虫 - 学术 ...

2012年7月20日 1. 看看是不是造粒不够好,可以加5%去离子水(乙醇、PVA)进行造粒。. 增塑剂含量太多也容易引起分层。. 2. 气孔多,可能是模压成型压力不够,或者球磨时间或者强度不够,亦可增加研磨时间。. 3. 粉料时间搁置的时间太长了,这点是个人经验。. 预烧之

查看更多

小木虫论坛 - 陶瓷生坯干压成型密度不均匀应该如何控制?求 ...

2014年5月11日 返回小木虫 查看更多 分享至: 更多 今日热帖 各位朋友,帮我看... Cu元素的XPS... 2016年新著 ... 将陶瓷粉末进行造粒后再进行压力下的成型可能就会好很多。比如,先将粉末在压力下成型,然后破碎、过150~200目筛,然后再次成型。

查看更多

陶瓷粉体造粒的问题 - 非金属 - 小木虫 - 学术 科研 互动社区

关注!. 以前还真没想过这些问题. 造粒效果与粉体粒径及表面积参数有很大关系,表面积大,需要的造粒添加剂就多. 1,造粒只要加的pva有点潮湿就可以吧。. ,2,粉体越细,颗粒的比表变面积越大,pva应该越多。. 资深陶瓷大神估计都在做实验,没空来逛小木虫 ...

查看更多

【请教】陶瓷块压制时出现开裂 - 非金属 - 小木虫 - 学术 科研 ...

2009年3月30日 来源: 小木虫 2050 41 举报帖子. 我第一次做陶瓷块体材料,需要采用压制成型然后烧结,但压制时容易出现开裂、分层现象,跟原料的颗粒度、湿度有关系吗?. 如何解决呢?. 谢谢!. 返回小木虫查看更多. 分享至: 更多. 今日热帖. UPS和带隙计算... 陶瓷圆片

查看更多

陶瓷烧结后弯曲 - 第 2 页 - 非金属 - 小木虫 - 学术 科研 互动社区

2011年11月26日 10楼: Originally posted by goodman123 at 2011-11-26 16:06:53: 都朝一个方向弯曲,很可能是温差引起的,请问是不是都向上弯曲?. 都是向上弯曲的. baoyanl. 用等静压是可以解决这种问题的,也不麻烦,关键是否有这种设备。. 就是用胶皮抽真空密封,很简单。. 如果没有等 ...

查看更多

手工造粒 - 无机非金属 - 陶瓷材料 - 小木虫论坛-学术科研 ...

2023年12月22日 注册: 2017-09-21. 性别: GG. 专业: 结构陶瓷. 拿个大盘子,氧化锆放进去铺开,拿喷壶,喷7%左右的水进去,边喷水边摇晃盘子,可以造粒。. 发自小木虫Android客户端. 赞一下. 回复此楼. 2楼 2020-11-24 08:11:17. 已阅 回复此楼 关注TA 给TA发消息 送TA红

查看更多

小木虫论坛-学术科研互动平台

2013年11月19日 小木虫-学术科研互动平台,会员主要来自国内各大院校、科研院所的博硕士研究生,企业研发人员,这里拥有旺盛的人气、良好的交流氛围及广阔的交流空间,已成为聚集众多科研工作者的学术资源、经验交流平台。小木虫论坛秉承“为中国学术科研免费提供动力”宗旨,已成为国内最有人气的 ...

查看更多

陶瓷烧结后弯曲 - 非金属 - 小木虫 - 学术 科研 互动社区

2011年11月25日 请问各位大大 我烧的陶瓷是干压成型的条状陶瓷 可是每次烧出来之后 都朝着一个方向弯 这是为什么? 另外 干压成型时 要压条状的陶瓷 那么在模具中的粉末应该称取多少克呢?该怎么计算? 返回小木虫查看更多

查看更多

关于陶瓷干压成型的相关问题 - 无机非金属 - 小木虫论坛

2019年7月10日 之前干压成型的陶瓷圆片在SEM下观测到大量的微裂纹,初步推测是造粒好的粉料含水率过低,将粉料喷湿后重新压片(压力降低了一点),压好的片在SEM下观测微裂纹改善明显。目前又出现了这种情况,重新喷水压片后,改善效果不是很明显,特来小木虫

查看更多

用PVA对陶瓷颗粒造粒的具体步骤 - 非金属 - 小木虫 - 学术 ...

2011年7月9日 欢迎监督和反馈:小木虫仅提供交流平台,不对该内容负责。欢迎协助我们监督管理,共同维护互联网健康,违规贴举报删除请联系邮箱:libolin3@tal 或者 QQ:755451780(点此查看侵权举报方式) 我们保证在7个工作日内给予处理和答复,谢谢您

查看更多

陶瓷片老是开裂分层,求前辈大牛指教 - 非金属 - 小木虫 ...

来源: 小木虫 900 18 举报帖子 +关注 请教大家个问题,最近做的陶瓷片老是烧完后分层,有的还碎成几块,我做的是稀土铈酸镧掺杂Mg干压压力3Mpa,冷等静压200Mpa在垫板上烧的.升温速率10度每分 返回小木虫查看更多

查看更多

制作压电陶瓷,压片过程中,怎样才能不分层,不破碎? - 知乎

2020年10月16日 我也是做压电陶瓷的,分层和破碎是因为你加的PVA浓度不够或者是量不够,一般我使用的PVA是8%的,每克粉放两滴PVA,你再压着试一试,总之就是粉多了加胶,胶多了加粉,就跟和面一个道理. 发布于 2020-12-02 02:51. 第一次做这种创新实验,没什么经验,希望大佬 ...

查看更多

陶瓷排胶+烧结+降温速率 - 非金属 - 小木虫 - 学术 科研 互动社区

2013年6月8日 请教各位大神,小妹第一次烧陶瓷,也没有人指导,都是通过文献找的工艺。有个地方不确定,就是排胶和烧结是一次性完成的(即排完胶后接着以一定升温速率加热到烧结温度再降温),还是先排胶降温到室温后再重新以一定速率加热到烧结温度保温再降温?

查看更多

小木虫论坛 - 陶瓷材料干压成型出现开裂问题,求指导 ...

2023年5月30日 小木虫,学术科研互动社区,为中国学术科研免费提供动力 违规贴举报删除请发送邮件至:litianying3@tal 广告投放与宣传请联系 李想 QQ: 64901448 微信:18510626021 邮箱: 64901448@qq

查看更多

陶瓷干压成型问题 - 非金属 - 小木虫 - 学术 科研 互动社区

2019年7月26日 陶瓷干压成型问题. 陶瓷粉体使用干压成型方法,模具是个简单的方形模具,压制成片状可以很明显观察到密度分布不均匀问题。. 如果中间粉体多,结果就是中间密度大,四边密度小,甚至有孔状;如果四周粉体多,结果就是四边密度大,中间密度小,容易开

查看更多